Produktion + Bearbeitung

Fräsen. Schweißen.

Und mehr.

Bearbeitung und Produktion so individuell wie Ihre Schaumstoffverpackung

Die Bearbeitung von so unterschiedlichen Schaumstoffen wie PE-Schaum, PUR-Schaum oder Polystyrol stellt eine unserer wichtigsten Leistungen dar. Wir produzieren für Sie schwerpunktmäßig kleine und mittlere Serien mit den folgenden Fertigungstechniken:

. Wasserstrahlschneiden

. Fräsen

. Stanzen

. Konturenschneiden

. Spiegelschweißen

. Schneiden

. Kleben

. Kaschieren

. Beschriften

Die Auswahl von passendem Material für Ihre Schaumstoffverpackung gehört zu den wichtigen Leistungen im Bereich Entwicklung und Konstruktion. Sie orientiert sich an den Eigenschaften der zu verpackenden Teile und weiteren Faktoren wie logistischen Anforderungen, Kosten oder optimaler Nachhaltigkeit. Dafür erweitern wir unser Sortiment ständig gezielt um Schaumstoffe, die recyclebar sind und wiederverwertet werden können.

Moosmann Schaumstoffverpackungen:

Bearbeitungsverfahren im Überblick

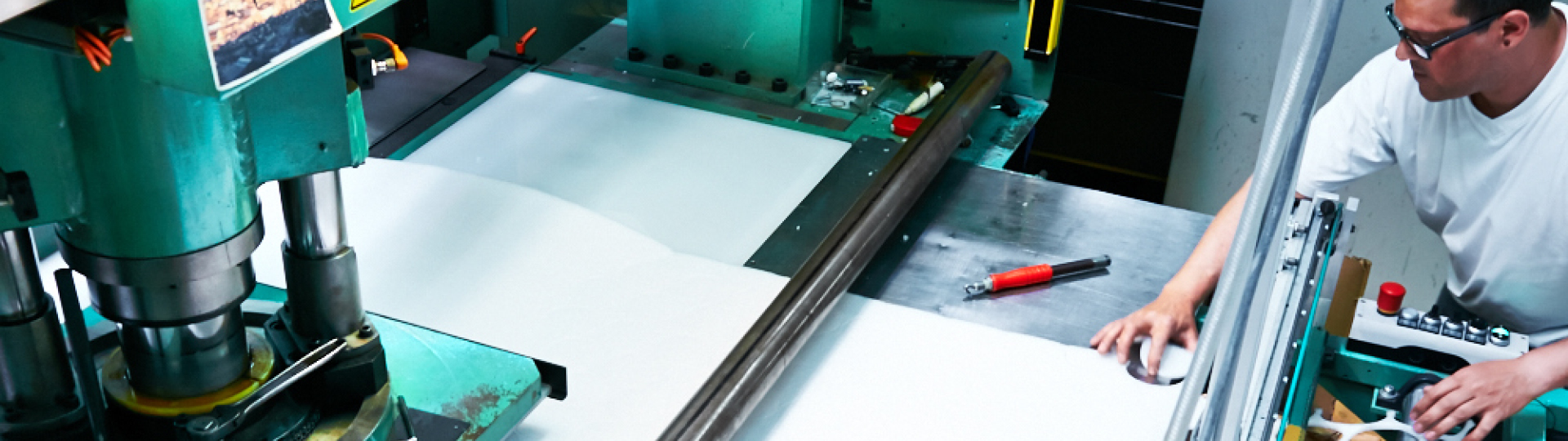

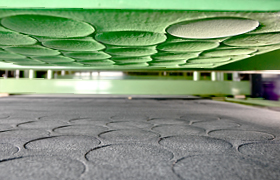

Fräsen

Fräsen gehört zu den spanenden Fertigungsverfahren, d.h. das Material wird in Form von Spänen abgetragen. Die Frästechnik ist eines der wichtigsten Verfahren in der Schaumstoffbearbeitung und erfolgt bei uns mit einer 2D-CNC-Fräsmaschine mit bis zu 8 Frässpindeln. Dadurch sind sowohl geringe Rüstzeiten als auch die ein-, zwei- oder mehrseitige Bearbeitung realisierbar, was eine schnelle und präzise Herstellung verschiedenster Formen und Anwendungen möglich macht.

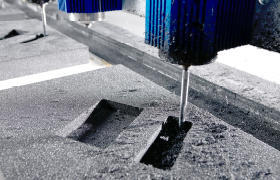

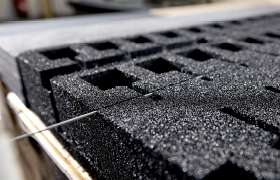

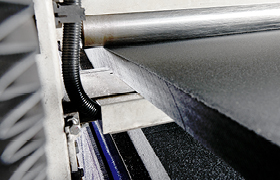

Konturenschneiden

Beim Konturenschneiden können mit einem Schneidedraht beliebige zweidimensionale Formen in unterschiedlichste Materialien geschnitten werden. Für diese Art der Bearbeitung haben wir eine Konturenschneidemaschine von Konturex im Einsatz, die erlaubt, Schaumstoff in Formaten bis 1200 mm x 1200 mm x 2400 mm zu verarbeiten. Dadurch können wir auch hier eine Vielzahl an Anwendungen für Sie realisieren.

Schneiden

Schneiden umfasst sowohl das vollständige Durchtrennen von Materialien als auch den so genannten Kiss-Cut, bei dem nur die oberen Schichten geschnitten werden, während die unteren ganz bleiben. Eine typische Anwendung für das Kiss-Cut-Verfahren sind Schaumstoffteile auf einer Klebefolie. Beide Verfahren ermöglichen individuelle Formen und Konturen. Sie sind für kleine wie große Auflagen geeignet und führen als spanlose Verfahren zu weniger Materialverbrauch, sind also ressourcenschonend und nachhaltig.

Spalten

Spalten meint das horizontale Schneiden von Rohplatten, also Blöcken aus Schaumstoff auf die gewünschte Höhe. Es handelt sich um ein spanloses Verfahren, das häufig als Vorarbeit für weitere Bearbeitungsschritte zum Einsatz kommt.

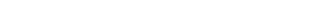

Stanzen

Stanzen ist ein trennendes Verfahren, das in der Schaumstoffverarbeitung zur Fertigung von Flachteilen wie Koffereinsätzen und Einlagen zum Einsatz kommt. Es empfiehlt sich besonders für große Serien, da sich die Kosten für das Stanzwerkzeug dadurch wirtschaftlich auf die Anzahl der gestanzten Produkte verteilen. Durch Mehrfachnutzen sind dabei selbst für komplexe Stanzteile sehr günstige Herstellungskosten zu erzielen.

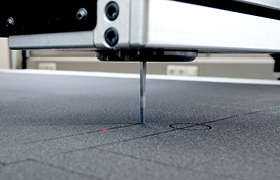

Wasserstrahlen

Wasserstrahlen ist ein Trennverfahren, bei dem Materialien mit einem dünnen Strahl Wasser unter Hochdruck geschnitten werden. Als Schaumstoffverarbeiter verwenden wir dabei das umweltschonende Reinwasserschneiden ohne weitere Zusätze. Unsere Double-Plunger- Hochdruckpumpe verarbeitet Schaumstoffe mit bis zu drei Düsen von minimal 0,09 mm Durchmesser und einem konstanten Druck bis zu 3.800 bar. Diese Auslegung ermöglicht ein Höchstmaß an Präzision und sorgt für die optimale Passform Ihrer Schaumstoffverpackung.

Kaschieren/Laminieren

Kaschieren und Laminieren sind Fügeverfahren, die häufig für Schaumstoffverpackungen zum Einsatz kommen. Beim Kaschieren werden Schaumstoffe über Zusätze wie SK oder Kleber mit anderen Materialien verbunden. Häufig sind dabei z.B. Hohlkammerplatte (HKP) oder Karton. Laminieren bedeutet dagegen, mehrere Lagen gleicher oder verschiedener Schaumstoffe durch Hitze und Druck zusammenzufügen. Da bei diesem Verfahren keine Zusätze benötigt werden, können laminierte Verpackungen recyclingfähig sein.

Kleben

Kleben ist ein beliebtes Verfahren der fügenden Schaumstoffverarbeitung, da es für unterschiedlichste Formen und Anwendungen in Frage kommt. Beim Kleben können einzelne Schaumteile miteinander verklebt werden. Genauso ist es möglich, Schaumstoffeinlagen und -einsätze in Koffer, Kisten und Boxen aus verschiedenen Materialien einzukleben. Dafür finden Klebstoffe wie Flüssigkleber und Heißkleber oder aber Klebefolien Verwendung.

Spiegelschweißen

Spiegelschweißen ist ein Fügeverfahren für Schaumstoffverpackungen, bei dem die Flächen der einzelnen Teile mit einer Heizplatte aufgeschmolzen und durch Druck miteinander verbunden werden. Das Verfahren kommt in der Regel nach Schneiden, Wasserstrahlschneiden oder Fräsen zum Einsatz und kann für Schaumstoffverpackungen in unterschiedlichsten Größen verwendet werden. Ein weiterer Vorteil: Das Verfahren macht Recycling möglich, da keine Zusätze wie z.B. Kleber verwendet werden.

Beschriften

Für das Beschriften Ihrer Schaumstoffverpackung nutzen wir je nach Anforderung Stempel oder Laser. Beim Stempeln wird das gewünschte Motiv mit einem individuell angefertigten Werkzeug auf den Schaumstoff aufgestempelt. Beim Lasern wird die Beschriftung eingebrannt, was Abrieb verhindert und eine hohe Beständigkeit gewährt. Genauso lassen sich individuelle Effekte erzielen, etwa durch unterschiedliche Tiefen oder die Möglichkeit, bei kaschierten Schaumstoffverpackungen das untere Material durch die Laserung durchscheinen zu lassen. Neben Logo und Absenderkennung kann Beschriften für eine fortlaufende Nummerierung oder die Kennzeichnung mit einem Recyclinglabel genutzt werden

Ganze Leistung aus einer Hand

Wenn Sie sich für Moosmann entscheiden, erhalten Sie eine Lösung in höchster Präzision und Verarbeitungsqualität. Schnell, sicher und zuverlässig. Denn die Projektabwicklung erfolgt komplett im eigenen Haus, so dass maximale Kontrolle und kürzeste Durchlauf- und Lieferzeiten garantiert sind.

Moosmann Projektablauf

1

Bedarfsanalyse und -definition

2

Ausarbeitung einer maßgeschneiderten Lösung oder mehrerer Alternativen

3

Zeichnung, Konstruktion und Kalkulation

4

Fertigung maßhaltiger Muster und Prototypen bei Bedarf

5

Präsentation und Erläuterung der Lösung

6

Fertigung und Auslieferung